如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

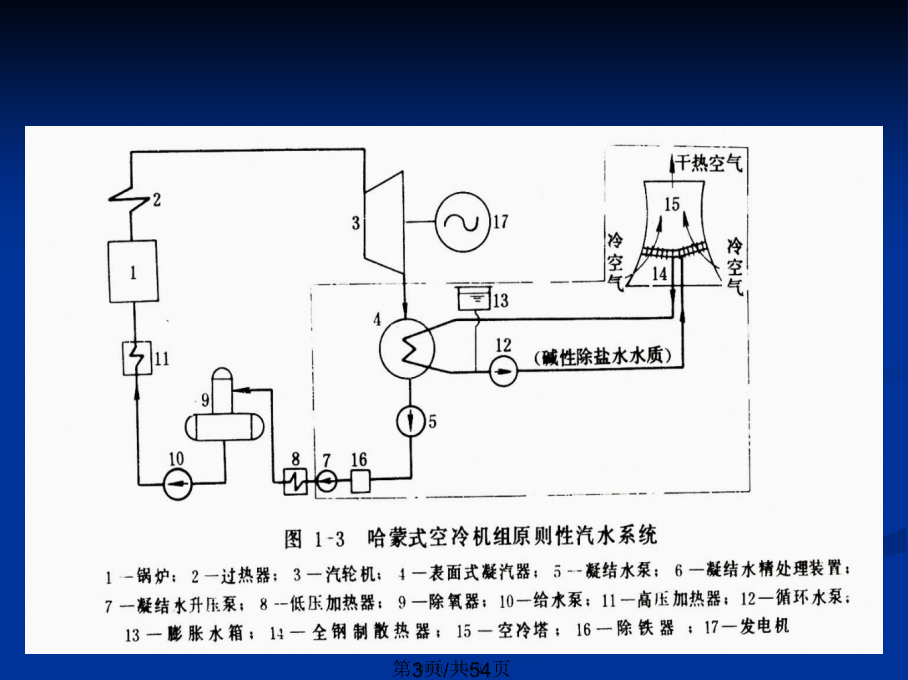

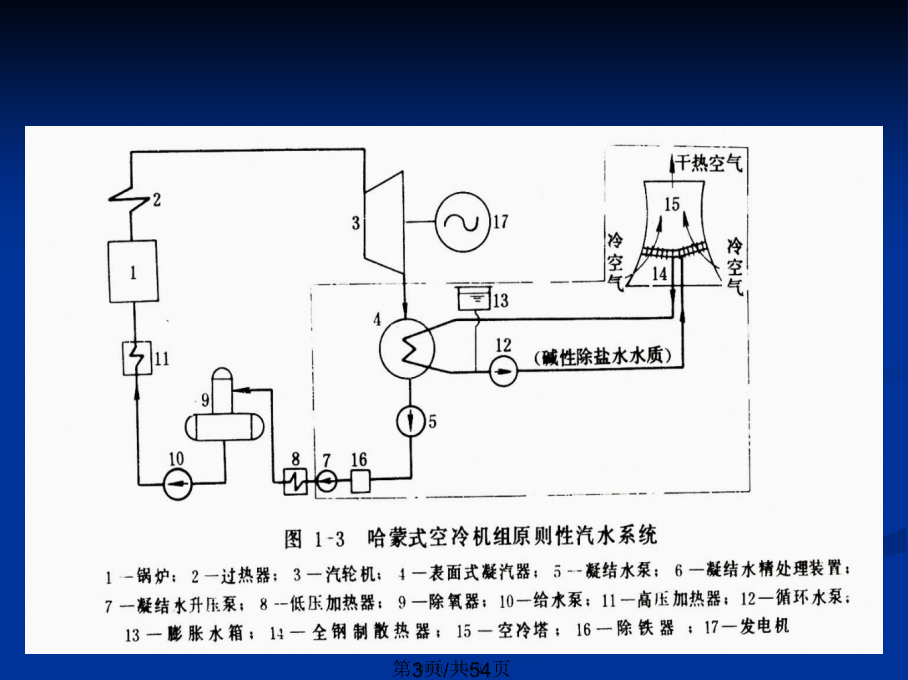

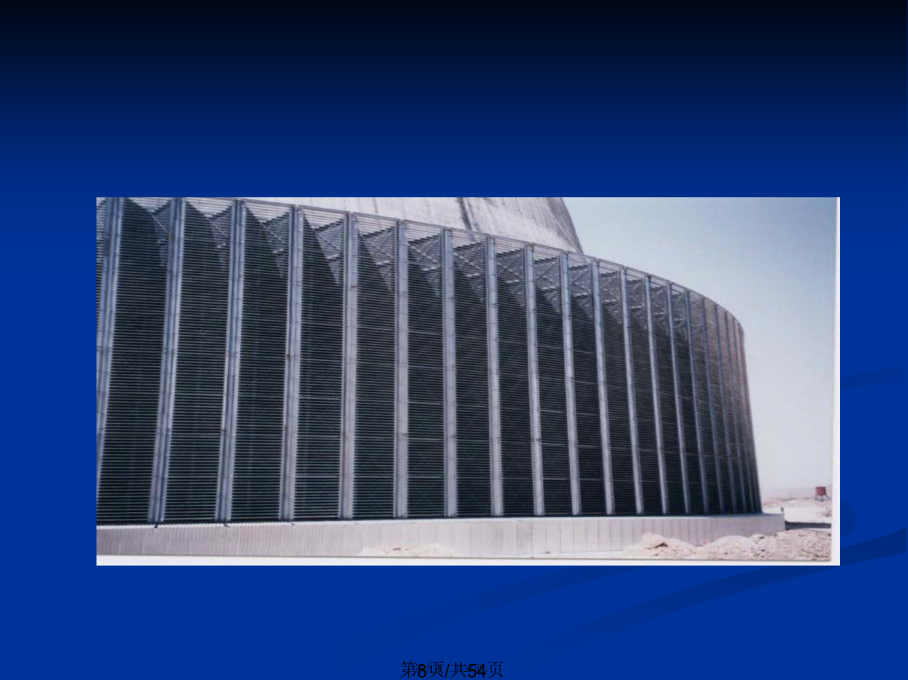

会计学我国淡水资源约24129亿立方米,居世界第6位人均淡水资源仅1856.3立方米,不足世界人均1/4是贫水国家。近年来因过度(guòdù)开发及环境破坏,北方部分地区已从周期性缺水变为终年缺水。我国山西、内蒙、陕西及新疆等西北部地区煤炭资源比较丰富,但水资源匮乏,限制了当地的火电建设。超临界空冷机组兼具了超临界机组的高效节能与空冷机组可节约水资源75%以上的特点,目前已成为我国北方缺水地区重点发展的主力机型。//////2.5经济性比较(2×600MW机组)直接空冷比间接空冷投资省:1.6亿元左右节水方面:直冷0.2m3/s;湿冷:0.8m3/s两台(liǎnɡtái)机组组年节水:1700—2000万吨比常规湿冷机组增加投资:10—12%设计煤耗比湿冷高:9g/kWh;实际运行煤耗增加:15g/kWh比湿冷机组耗电量增加:3000kW/h3.2凝汽系统结构特点鉴于直接空冷机组的真空容积较大,是同类型湿冷机组的3~4倍,凝结水温度在夏季工况下可达到50-65℃,较同类型湿冷机组高20-30℃,为保证凝结水中钠、氧含量达到运行设备要求,空冷机组一般在凝结水回水管道上设计(shèjì)低压除氧器或在凝结水回水进入排汽装置内部设计(shèjì)有特制的雾化喷头,对凝结水进行初步除氧,以提高凝结水品质。3.3辅机系统结构特点直接空冷机组系统变频空冷风机(如600MW等级超临界直接空冷机组一般配备56台),另有辅机循环水系统对闭冷水及冷油器等设备进行冷却(lěngquè),辅机循环水配备单独的湿冷水塔或机力冷却(lěngquè)塔。3.4超临界直接空冷机组给水泵配备特点一般的直接空冷机组常规设计配备三台50%容量的电动给水泵,但对于超临界空冷机组而言,由于主汽参数高,要求给水泵出口(chūkǒu)压力要达到30MPa以上,50%容量给水泵流量达到1000t/h以上。目前该参数的电动给水泵电机及耦合器一般需采用进口产品,造价很高。因此,目前超临界直接空冷机组配备给水泵采用了多种灵活的方案。方案一:三台35%容量的电动给水泵;方案二:两台50%容量配有单独湿冷系统的汽动给水泵加一台30%容量电动给水泵。在方案一中三台35%容量电泵比三台50%容量电泵造价节约一半以上,但同时在机组带大负荷工况下系统无备用泵,对给水泵可靠性及日常运行(yùnxíng)维护水平要求较高。在方案二中配备汽泵的超临界空冷机组,经济性较好,但汽泵需配备单独的抽真空、凝结水、循环水等系统,增加了设备投运的复杂性。4.超临界直接空冷机组的调试及运行关键技术4.1酸洗超临界直接空冷机组直流锅炉没有汽包,无法排污(páiwū),因此对汽水品质要求极高。而对汽水品质的控制从酸洗过程中就要开始,并严格把关。超临界直接空冷机组的酸洗特点为要求高、范围大,包括炉本体、启动循环泵及系统、凝汽器及高低压给水系统。如某600MW超临界直接空冷机组进行了高压给水管道、炉本体的酸洗,并在酸洗阶段即通过临时管道对除氧器及#2高加进行加热。启动凝泵对低压管道进行碱洗。酸洗结束后对主要部位进行了割管检查,效果良好。4.2吹管超临界直接空冷机组可选择稳压与降压吹管两种方式。超临界机组蓄热量(rèliàng)少,稳压吹管具备对锅炉主要承压部件及设备热冲击小、有效吹管时间长、吹管效果好等优点,但这种方法实施起来相对更为复杂。主要体现(tǐxiàn)在:吹管蒸汽流量大,燃烧强度高,需投粉吹管,易造成过、再热器超温;稳压吹管除盐水量消耗大,超出设计补水能力;机侧需投运更多的系统,对辅助辅汽需求量大。应用稳压吹管方案需进行的主要工作有:在过热器出口增加临时减温水管路;加装临时补水系统向凝汽器补水;给水泵的投运需满足给水流量在额定工况的30%以上,对于配备汽泵的超临界直接空冷机组则需要投运至少一台电泵及一台汽泵,由于在超临界直接空冷机组中汽泵配备单独的真空、汽封、凝结水系统,相对于常规湿冷机组与主机系统的隔离更简便。应用稳压吹管,锅炉侧需具备投粉条件,由于目前超临界机组普遍采用等离子、少油点火等技术,这一工作实施难度不大。总体而言,在超临界直接空冷机组中采用稳压吹管是可行的。超临界空冷机组应用降压吹管方式,操作相对简单。在系统布置中,一般在高排管道上加装集粒器,过、再热器一段式吹管。实际应用数据表明降压法吹管过再热器吹管系数(xìshù)均可达到1.0以上,满足吹管导则的相关要求。降压法吹管过程易于控制,一般分两阶段进行,进行大冷却一次,大冷却过程中清理集粒器。汽机侧给水系统只需投运一台电泵即可满足吹管需求。应用(yìngyòng)降压法吹管方案时需注意的问题有:部分集粒器阻力过大,影响了吹管效果及吹管系数,在大冷却过程中应去除集粒器;降压吹管对