如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

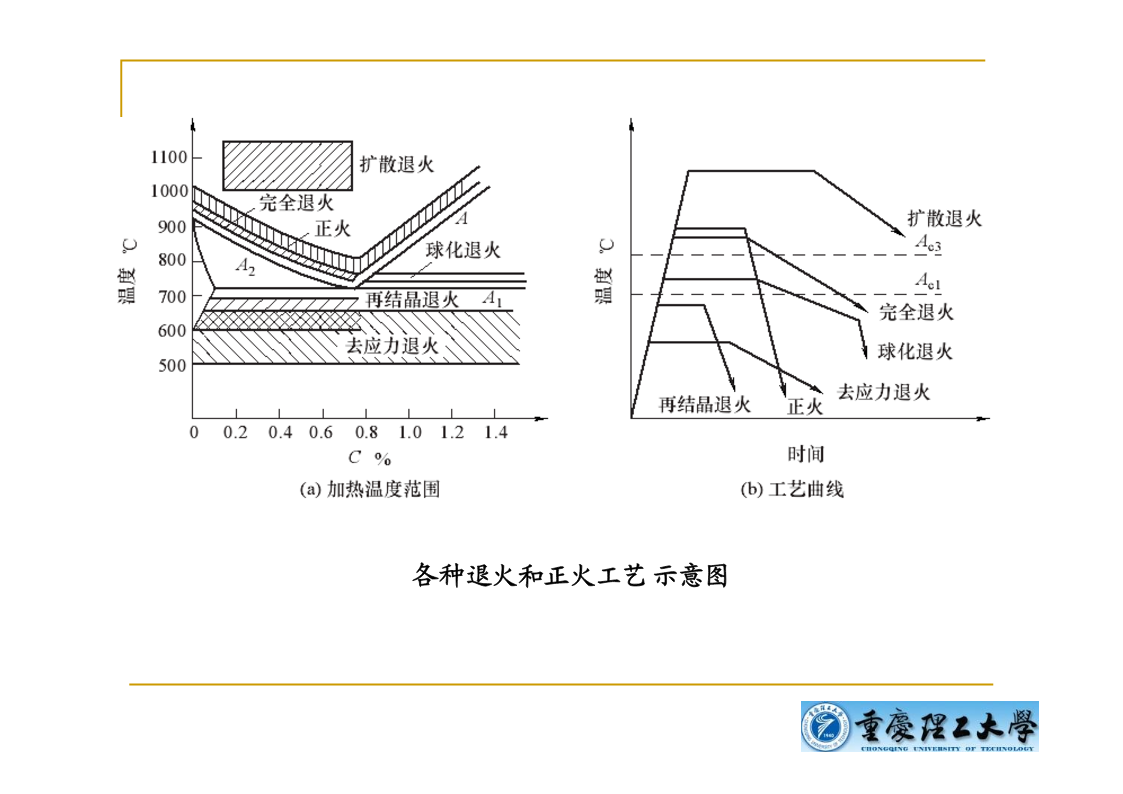

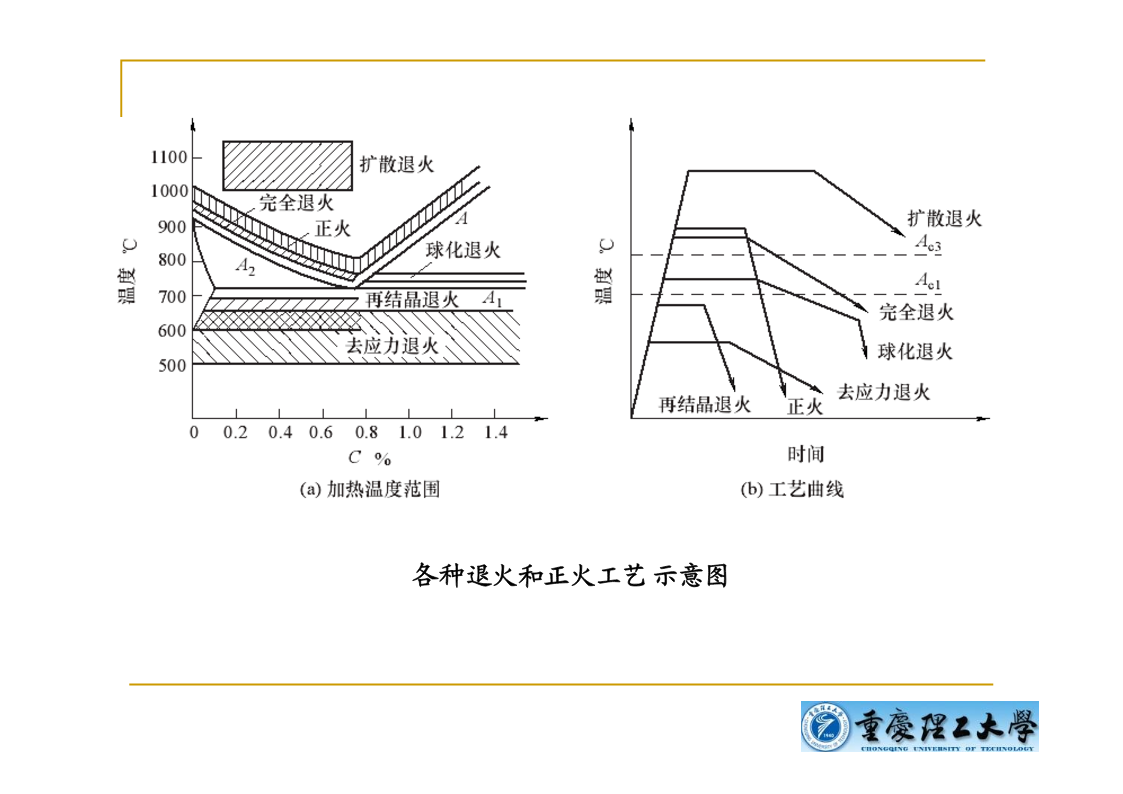

第3章钢的热处理工艺n热处理方法退火正火普通热处理淬火回火火焰加热表面淬火感应加热热处理表面热处理渗碳氮化化学热处理碳氮共渗形变其他特殊热处理真空其他§3.1钢的退火与正火3.1.1钢的退火退火是将组织偏离平衡状态的钢加热到适当的温度,经保温后随炉缓慢冷却下来,以获得接近平衡状态组织的热处理工艺。一、完全退火Ø工艺:把钢加热至Ac3以上20℃~30℃,保温一定时间后缓慢冷却(随炉冷却或埋入石灰和砂中冷却),以获得接近平衡组织(完全奥氏体化)的热处理工艺。Ø目的:n均匀化学成分和组织,细化晶粒,提高力学性能;n调整硬度,改善切削加工性能。n消除内应力。Ø适用范围:完全退火主要适用于含碳量为0.25%~0.77%的亚共析成分的碳钢、合金钢和工程铸件、锻件和热轧型材。二、等温退火n将钢件或毛坯加热至Ac3(或Ac1)以上20℃~30℃,保温一定时间后,较快地冷却至过冷奥氏体等温转变n曲线“鼻尖”温度附近并保温(珠光体转变区),使奥氏体转变为珠光体后,再缓慢冷却下来,这种热处理方式为等温退火。n等温退火的目的与完全退火相同,但是等温退火时的转变容易控制,能获得均匀的预期组织,对于大型制件及合金钢制件较适宜,可大大缩短退火周期。三、球化退火Ø工艺:球化退火是将钢件或毛坯加热到略高Ac1的温度,经长时间保温,使钢中二次渗碳体自发转变为颗粒状(或称球状)渗碳体,然后以缓慢的速度冷却到室温的工艺方法。Ø目的:使二次渗碳体及珠光体中的渗碳体球状化(退火前正火将网状渗碳体破碎),以降低硬度,改善切削加工性能;并为以后的淬火作组织准备。Ø适用范围:球化退火主要适用于碳素工具钢、合金弹簧钢、滚动轴承钢和合金工具钢等共析钢和过共析钢(含碳量大于0.77%)。Ø组织:球状珠光体。四、扩散退火Ø工艺:一般在Ac3或Accm以上150~300℃,长时间保温(10h以上),随炉缓冷。Ø目的:减少钢锭、铸件或锻坯的化学成分和组织不均匀性。Ø由于扩散退火加热温度高,因此退火后晶粒粗大,可用完全退火或正火细化晶粒五、去应力退火(低温退火)Ø工艺:一般是将工件随炉缓慢加热至500~650℃,经一段时间保温后随炉缓慢冷却至300~200℃以下出炉。Ø目的:消除因变形加工及铸造、焊接过程中引起的残余内应力,以提高工件的尺寸稳定性,防止变形和开裂。因去应力退火温度低、不改变工件原来的组织,故应用广泛。六、再结晶退火Ø工艺:钢材的再结晶退火温度为650~700℃。经一段时间保温后随炉缓慢冷却。Ø目的:消除加工硬化、提高塑性、改善切削加工及成形性能。各种退火和正火工艺示意图3.1.2钢的正火正火是将钢加热到Ac3(亚共析钢)和Accm(过共析钢)以上30~50℃,保温一定时间,使之完全奥氏体化,然后在空气中冷却到室温,以得到珠光体类型组织的热处理工艺。Ø目的:Ø1.作为最终热处理Ø2.作为预备热处理Ø3.改善切削加工性能§3.2钢的淬火3.2.2淬火及其目的淬火是指将钢加热到临界温度以上,保温后以大于临界冷却速度的速度冷却,使奥氏体转变为马氏体的热处理工艺。目的:获得马氏体组织。3.2.2淬火工艺1、淬火加热温度淬火加热温度的选择应以得到细而均匀的奥氏体晶粒为原则,以便冷却后获得细小的马氏体组织。亚共析钢:Ac3以上30~50℃;钢的淬火加热温度过共析钢:Ac1以上30~50℃。2、淬火保温时间淬火保温时间是指工件装炉后,从炉温上升到淬火温度时算起,直到出炉为止所需要的时间。保温时间包括工件透热时间和组织转变所需的时间。3、淬火冷却介质理想的冷却介质应保证工件得到马氏体,同时变形小、不开裂。常用的淬火冷却介质是水和油。水主要用于形状简单、截面较大的碳钢零件的淬火。油一般用作合金钢的淬火冷却介质。为了减少零件淬火时的变形,盐浴也常用作淬火介质,主要用于分级淬火和等温淬火。3.2.3淬火方法淬火方法的选择,主要以获得马氏体和减少内应力、减少工件的变形和开裂为依据。通常的淬火方法包括单液淬火、双液淬火、分级淬火和等温淬火等。不同淬火方法示意图1—单液淬火2—双液淬火3—分级淬火4—等温淬火3.2.4钢的淬透性n淬透性是钢的主要热处理性能。n是选材和制订热处理工艺的重要依据之一。1、淬透性的基本概念淬透性是指钢在淬火时获得淬硬层深度的能力。其大小是用规定条件下淬硬层深度来表示。淬硬层深度是指由工件表面到半马氏体区(50%M+50%P)