如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

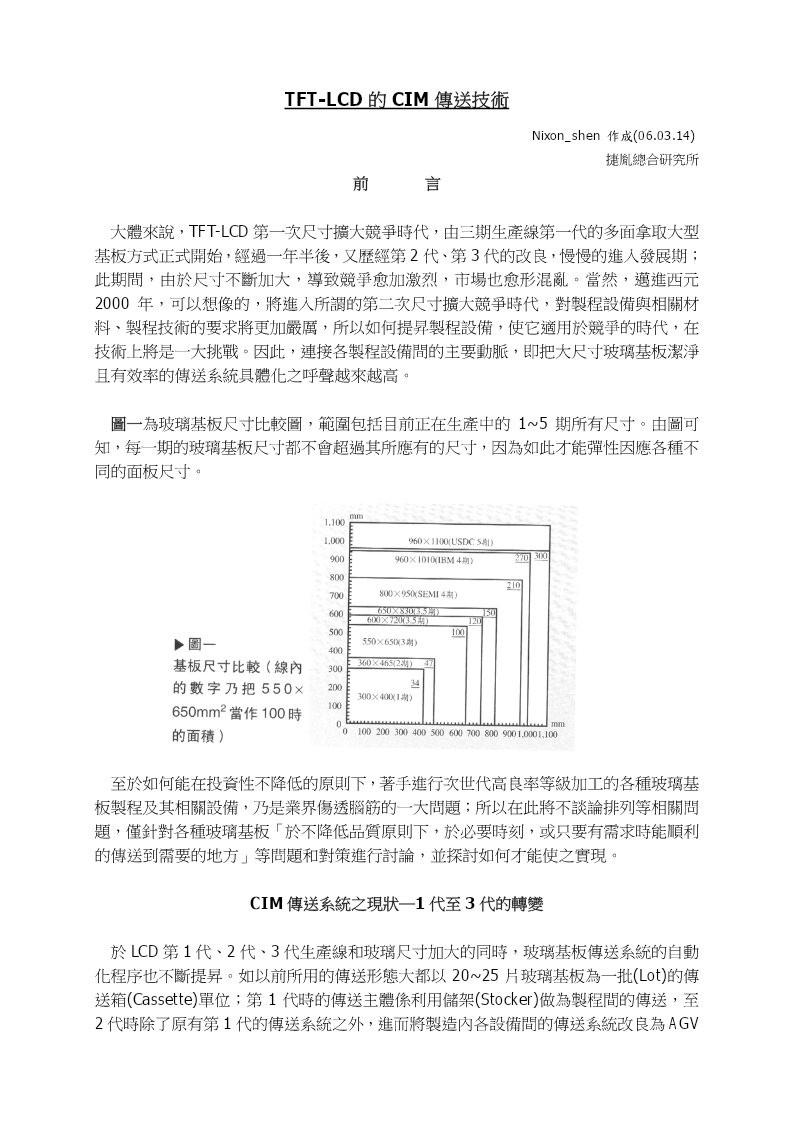

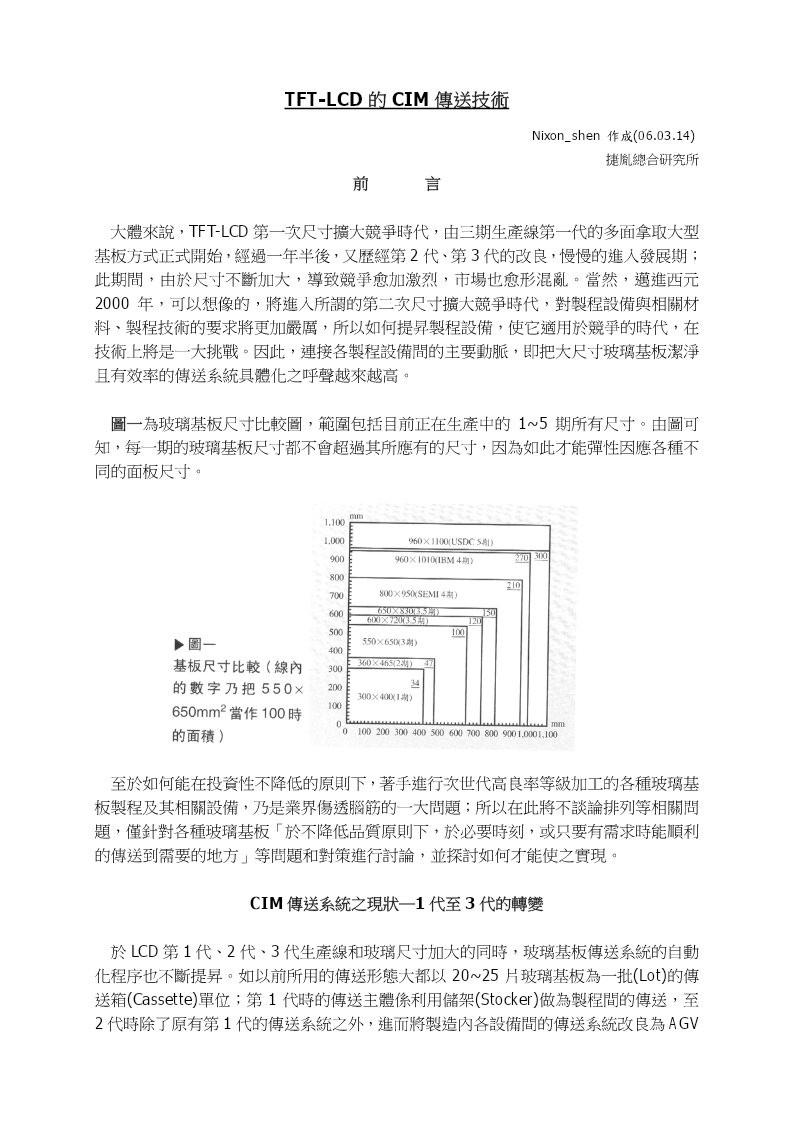

TFT-LCD的CIM傳送技術Nixon_shen作成(06.03.14)捷胤總合研究所前言大體來說,TFT-LCD第一次尺寸擴大競爭時代,由三期生產線第一代的多面拿取大型基板方式正式開始,經過一年半後,又歷經第2代、第3代的改良,慢慢的進入發展期;此期間,由於尺寸不斷加大,導致競爭愈加激烈,市場也愈形混亂。當然,邁進西元2000年,可以想像的,將進入所謂的第二次尺寸擴大競爭時代,對製程設備與相關材料、製程技術的要求將更加嚴厲,所以如何提昇製程設備,使它適用於競爭的時代,在技術上將是一大挑戰。因此,連接各製程設備間的主要動脈,即把大尺寸玻璃基板潔淨且有效率的傳送系統具體化之呼聲越來越高。圖一為玻璃基板尺寸比較圖,範圍包括目前正在生產中的1~5期所有尺寸。由圖可知,每一期的玻璃基板尺寸都不會超過其所應有的尺寸,因為如此才能彈性因應各種不同的面板尺寸。至於如何能在投資性不降低的原則下,著手進行次世代高良率等級加工的各種玻璃基板製程及其相關設備,乃是業界傷透腦筋的一大問題;所以在此將不談論排列等相關問題,僅針對各種玻璃基板「於不降低品質原則下,於必要時刻,或只要有需求時能順利的傳送到需要的地方」等問題和對策進行討論,並探討如何才能使之實現。CIM傳送系統之現狀─1代至3代的轉變於LCD第1代、2代、3代生產線和玻璃尺寸加大的同時,玻璃基板傳送系統的自動化程序也不斷提昇。如以前所用的傳送形態大都以20~25片玻璃基板為一批(Lot)的傳送箱(Cassette)單位;第1代時的傳送主體係利用儲架(Stocker)做為製程間的傳送,至2代時除了原有第1代的傳送系統之外,進而將製造內各設備間的傳送系統改良為AGV自動方式。到了第3代階段的傳送箱則因尺寸加大,每一批的平均重量超過30kg,使得利用人工台車傳送方式變的非常複雜,再加上傳送過程中振動會造成基板損壞等問題,以致傳送箱傳送完全自動化的生產線需求日殷,而付諸行動的全自動化生產線亦急速增加。此期間玻璃基板的尺寸從360×465mm加大到1150×1250mm,基板的曲度量為9~12mm(厚度0.7mm),因應的傳送箱尺寸,從第2代起在設計上即呈比例的放大。以下是目前傳送箱傳送方式的種類及其用途:①儲架(Stocker):目的是在調高狀況、作業時間和問題發生時暫時保管其半成品,也可視為一個配送中心,是一個可以長時間維持潔淨度的自動保管儲架,其構造包括儲架台(Sheft)和傳送搬運車(Crane)所組成。②製程間傳送:若機台的配製方式(Layout)為工作站(JobShop)時,即可利用此方式來連接傳送各種不同機能的設備群;而所謂的工作站排列方式,即將各種同機能的設備集中在同一場所。關於其傳送方式有AGV、軌道車、天井傳送車、工廠間穿梭傳送車及樓層間傳送車等(即配送中心間的傳送方式)。③製程內傳送:即儲架至機台設備或機台設備至機台設備間的傳送方式。有AGV、軌道車、輸送帶(Conveyor)和手推專用傳送台車等(即配送中心至住宅之間)。大尺寸基板傳送系統所面臨的問題第4代1公尺對角長的玻璃尺寸面積比為3期的3倍,且基板曲度量與支持距離(Span)的4次方成正比,與厚度平方成反比,故傳統由玻璃邊緣至5~10mm的方式(支撐距離930mm),其曲度量為80~90mm(厚度0.7mm)。而且每一批的重量為第3代的2~3倍(以同方式結構而論),因此若力利用人工來傳送將更形困難。此外,在硬體上,製程設備與傳送設備之面積亦成比例的加大,所以無塵室的地板面積也將變成目前生產線的2~2.5倍。1.玻璃的曲度量玻璃的曲度量一般可依材料力學樑曲度的計算方式計算出。假設利用兩端的支撐樑把等分佈加重變成重力,而且最大曲度材料特性維持不變,則曲度量與基板厚度平方成反比,與樑距4次方成正比。圖二為玻璃支撐距離與最大曲度量(短邊支撐),係模擬支撐玻璃基板為800mm寬方向時,對L=100mm至780mm之支撐距離的最大曲度量。玻璃基板短邊支撐的板厚有0.7t和1.1t兩種,0.7t的L若=100mm時,其曲度量為51mm。而當L從100mm逐漸變長後,其曲度量便慢慢減少,而在L=528mm時,達最小值約21mm。另一方面,1.1t的L=100mm時,其曲度量約為21mm,當L=526mm時,即達最小值0.8mm。又,若支撐(長邊支撐)950mm寬方面時,其曲度量會更少。表一為玻璃的支撐方法與曲度量。以800×950mm大尺寸玻璃基板重量來說,0.7t為1350~1410g,1.1t為2120~2310g,以上的重量乃是第3代尺寸的2倍多,若以8點的方