如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

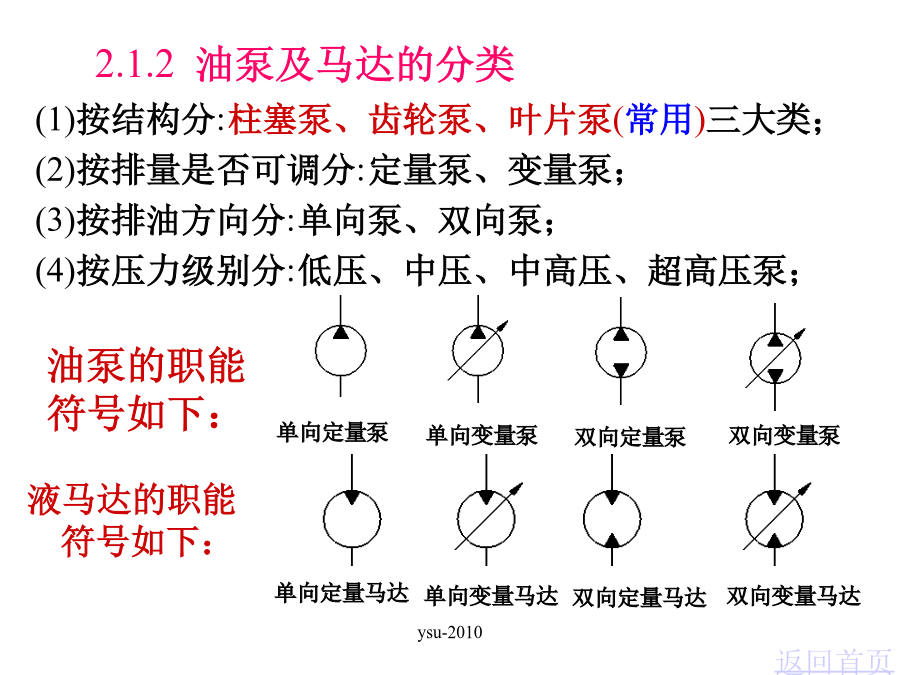

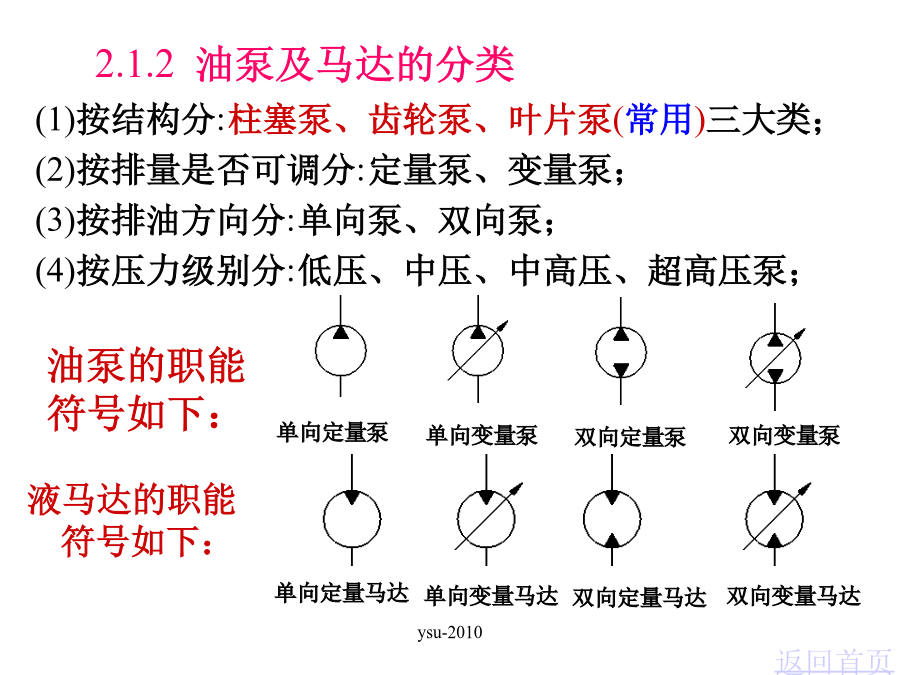

2.1液压泵及马达概述2.2齿轮泵2.3叶片泵2.4柱塞泵2.5液压马达2.6液压泵及液压马达的工作特点本章小结作业2.1液压泵及马达概述油泵和油马达分别为液压系统中的动力元件和执行元件,都是能量转换置。2.1.1液压泵与液压马达的基本原理构成容积泵必须具备以下基本条件:(1)结构上能实现具有密封性能的可变工作容积。(2)工作腔能周而复始地增大和减小,当它增大时与吸油口相连,当它减小时与排油口相通。(3)吸油口与排油口不能连通,即不能同时开启。从工作过程可以看出,在不考虑油液泄漏的情况下,液压泵在每一工作周期中吸入或排出的油液体积只取决于工作构件的几何尺寸,如柱塞泵的柱塞直径和工作行程。在不考虑油液泄漏等影响时,液压泵单位时间排出的油液体积与液压泵密封容积变化频率n成正比,也与泵密封容积的变化量V成正比;在不考虑液体的压缩性和泄漏时,液压泵单位时间内排出的液体体积与工作压力无关。油泵的职能符号如下:2.1.3液压泵与液压马达的性能参数(2)排量和流量设泵(马达)的角速度为ω(转速为n),则qt=V×n=Vd×ω。实际流量q:泵工作时实际排出的流量。它等于泵的理论流量qt减去泄漏流量(含压缩损失)ql,即q=qt-qL。qL为容积流失,它与工作油液的粘度、泵的密封性及工作压力p等因素有关。(有什么样的关系?)对于马达,实际流量与理论流量的关系为:q=qt+qL额定流量qn:在额定转速和额定压力下泵输出(或输入到马达中去)的实际流量。(3)功率和效率n—液压泵、马达的转速(r/s);注意:不是r/min。ω——液压泵、马达的角速度(rad/s);p——液压泵、马达的工作压力(Pa);qt——液压泵、马达的理论流量(m3/s);Vd——液压泵、马达的每弧度排量(m3/rad);V——液压泵、马达的每转排量(m3/r)。实际上,液压泵和液压马达在能量转换过程中是有损失的,因此,输出功率小于输入功率,两者之间的差值即为功率损失,功率损失可以分为容积损失和机械损失两部分。对液压马达来说,输入液压马达的实际流量必然大于它的理论流量,其容积效率可表示为:对于液压马达来说,由于摩擦损失,使液压马达实际输出转矩小于其理论转矩。它的机械效率为:液压泵的总效率是其输出功率和输入功率之比:事实上,液压泵、马达的容积效率和机械效率在总体上与油液的泄漏和摩擦副的摩擦损失有关,而泄漏及摩擦损失则与泵、马达的工作压力、油液粘度、转速有关。由图可见,液压泵和马达的效率在不同的压力下是不同的;在不同的转速和粘度下,其效率值也是不同的。液压泵、马达的使用转速、工作压力和传动介质均会影响其工作效率。2.2齿轮泵2.2.1外啮合齿轮泵的工作原理外啮合齿轮泵2.2.2齿轮泵的流量和脉动率实际上,齿谷容积比轮齿体积稍大一些,并且齿数越少误差越大,因此,在实际计算中用3.33~3.50来代替上式中的π值,齿数少时取大值,齿数多时取小值。这样,齿轮泵的排量可写为V=(6.66~7)zm2b由此得齿轮泵的输出流量为q=(6.66~7)zm2bnηV实际上,由于齿轮泵在工作过程中,排量是转角的周期函数,存在排量脉动,瞬时流量也是脉动的。流量脉动会直接影响到系统工作的平稳性,引起压力脉动,使管路系统产生振动和噪声,如果脉动频率与系统的固有频率一致,还将引起共振,加剧振动和噪声。为了度量流量脉动的大小,引入了流量脉动率:σ=(qmax-qmin)/q0式中σ——液压泵的流量脉动率;qmax——液压泵最大瞬时流量(m3/s);qmin——液压泵最小瞬时流量(m3/s);q0——液压泵的平均流量(m3/s)。流量脉动率是衡量容积式泵流量品质的一个重要指标。在容积式泵中,齿轮泵的流量脉动最大,并且齿数愈少,脉动率愈大,这是外啮合齿轮泵的一个弱点。2.2.3齿轮泵的结构特点从图(1)到图(2),密封容积逐渐减小;从图(2)到图(3),密封容积逐渐增大;如此产生了密封容积周期性的增大减小。困油现象使齿轮泵产生强烈的噪声,并引起振动和汽蚀,同时降低泵的容积效率,影响工作的平稳性和使用寿命。消除困油现象的方法:通常是在两端盖板上开卸荷槽,见图中的虚线方框。当封闭容积减小时,通过右边的卸荷槽与压油腔相通。而封闭容积增大时,通过左边的卸荷槽与吸油腔相通,两卸荷槽的间距必须确保在任何时候都不使吸、排油相通。也有在这个端盖上钻一个盲孔或两个盲孔作为卸荷槽。2.2.3.2径向不平衡力产生径向力的原因:(a)吸油腔侧压力低于压油腔侧压力;(b)齿轮的啮合力。减小径向力偏载的措施:2.2.3.3齿轮泵的泄漏通道及端面间隙的自动补偿常用的自动补偿端面间隙的装置有:浮动轴套式和弹性侧板式两种。原理:都是引入压力油使轴套或侧板紧贴在齿轮端面上