如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

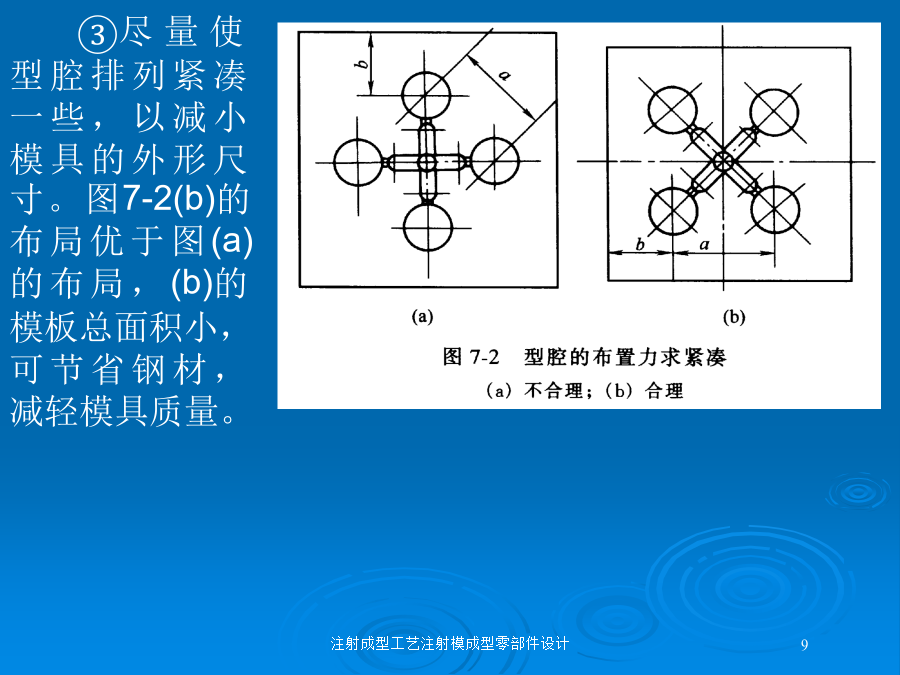

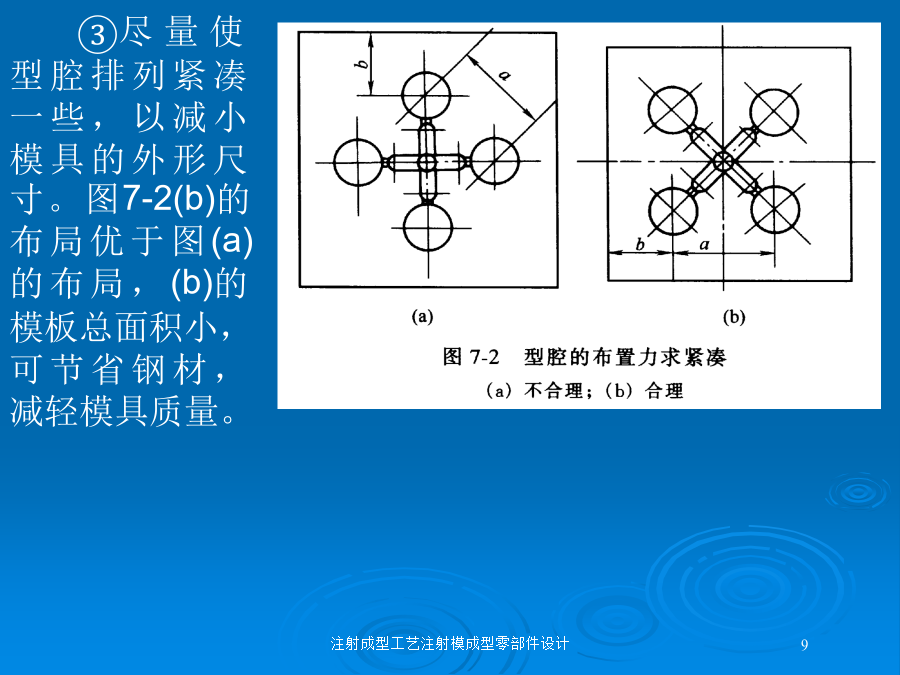

注射成型工艺注射模成型零部件设计型腔:模具闭合时用来填充塑料成型制品的空间。第一节型腔总体布置与分型面选择2.按注塑机的额定锁模力确定型腔数3.按制品的精度要求确定型腔数成型高精度制品时,型腔数不宜过多,通常推荐不超过4腔,因为多型腔难于使各型腔的成型条件均匀一致。成型加工费为式中N——制品总件数;Y——每小时注射成型加工费,元/h;t——成型周期。二、多型腔的排列③尽量使型腔排列紧凑一些,以减小模具的外形尺寸。图7-2(b)的布局优于图(a)的布局,(b)的模板总面积小,可节省钢材,减轻模具质量。④型腔的圆形排列所占的模板尺寸大,虽有利于浇注系统的平衡,但加工较麻烦,除圆形制品和一些高精度制品外,在一般情况下常用直线和H形排列,从平衡的角度来看应尽量选择H形排列,图7—3(b)、(c)的布局比(a)要好。三、分型面的设计①常见单分型面模具只有一个与开模运动方向垂直的分型面;(1)分型面应便于塑件脱模和简化模具结构,尽可能使塑件开模时留在动模,便于利用注射机锁模机构中的顶出装置带动塑件脱模机构工作。若塑件留在定模,将增加脱模机构的复杂程度。表7—l例l图(a),由于凸模固定在定模,开模后塑件收缩包紧凸模使塑件留于定模,增加了脱模难度,使模具结构复杂。图(b)的形式就较为合理。表7—1例2图(a),当塑件带有金属嵌件时,因嵌件不会因收缩而包紧型芯,型腔若仍设于定模,将使模件留在定模,使脱模困难,故应将型腔设在动模图(b)。表7—1例3,塑件外形较简单,而内形带有较多的孔或复杂的孔时,塑件成型收缩将包紧在型芯上,型腔设于动模不如设于定模脱模方便,后者仅需采用简单的推板脱模机构便可使塑件脱模。表7—l中例4,对带有侧凹或侧孔的塑件,应尽可能将侧型芯置于动模部分,以避免在定模内抽芯。同时应使侧抽芯的抽拔距离尽量短,表7—l中例5。(2)分型面应尽可能选择在不影响外观的部位,并使其产生的溢料边易于消除或修整。分型面处不可避免地要在塑件上留下溢料或拼合缝痕迹,分型面最好不要设在塑件光亮平滑的外表面或带圆弧的转角处。表中例6,带有球面的塑件,若采用图(a)的形式将有损塑件外观,改用图(b)的形式则较为合理。分型面还影响塑件飞边的位置,图7—5塑件,图(a)在A面产生径向飞边,图(b)在B面产生径向飞边,若改用图(c)结构,则无径向飞边,设计时应根据塑件使用要求和塑料性能合理选择分型面。(3)分型面的选择应保证塑件尺寸精度表7—1中例7塑件,D和d两表面有同轴度要求。选择分型面应尽可能使D与d同置于动模成型,图(b)。若分型面选择图(a)所示,D与d分别在动模与定模内成型,由于合模误差不利于保证其同轴度要求。(4)分型面选择应有利于排气(5)分型面选择应便于模具零件的加工表7—1例9,图(a)采用一垂直于开模运动方向的平面作为分型面,凸模零件加工不便,而改用倾斜分型面[图(b)],则使凸模便于加工。(6)分型面选择应考虑注射机的技术规格图7—7杯形塑件,其高度较大,若采用图(a)垂直于开模运动方向的分型面,取出塑件所需开模行程超过注射机的最大开模行程,当塑件外观无严格要求时,可改用图(b)所示平行于开模方向的瓣合模分型面,但将使塑件上留下分型面痕迹,影响塑件外观。结论:选择分型面应综合考虑各种因素的影响,权衡利弊,以取得最佳效果。第二节成型零部件的结构设计1.整体式2.组合式适用场合:塑件外形较复杂,整体凹模加工工艺性差。优点:改善加工工艺性,减少热处理变形,节省优质钢材。类型多样:①图7—9。图(b)c)为底部与侧壁分别加工后用螺钉连接或镶嵌,图(c)拼接缝与塑件脱模方向一致,有利于脱模;③对于大型和复杂的模具,可采用图(e)所示的侧壁镶拼嵌入式结构,将四侧壁与底部分别加工、热处理、研磨、抛光后压人模套,四壁相互锁扣连接,为使内侧接缝紧密,其连接处外侧应留有0.3—0.4mm间隙,在四角嵌入件的圆角半径R应大于模套圆角半径。④图(f)、(g)所示为整体嵌入式,常用于多腔模或外形较复杂的塑件,如齿轮等,常用冷挤、电铸或机械加工等方法制出整体镶块,然后嵌入,它不仅便于加工,且可节省优质钢材。注意:组合式凹模易在塑件上留下拼接缝痕迹,设计时应合理组合,拼块数量少,减少塑件上的拼接缝痕迹,同时还应合理选择拼接缝的部位和拼接结构以及配合性质,使拼接紧密。此外,还应尽可能使拼接缝的方向与塑件脱模方向一致脱模。二、凸模(型芯)①将凸模及固定板分别采用不同材料制造和热处理,然后连接在一起,图7—11(b)、(c)、(d)为常用连接方式示例。图(d)采用轴肩和底板连接;图(b)用螺钉连接,销钉定位;图(c)用螺钉连接,止口定位。②小凸模(型芯)往往单独制造,再镶嵌入固定板中,其连接方式多样。图7—12,