如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

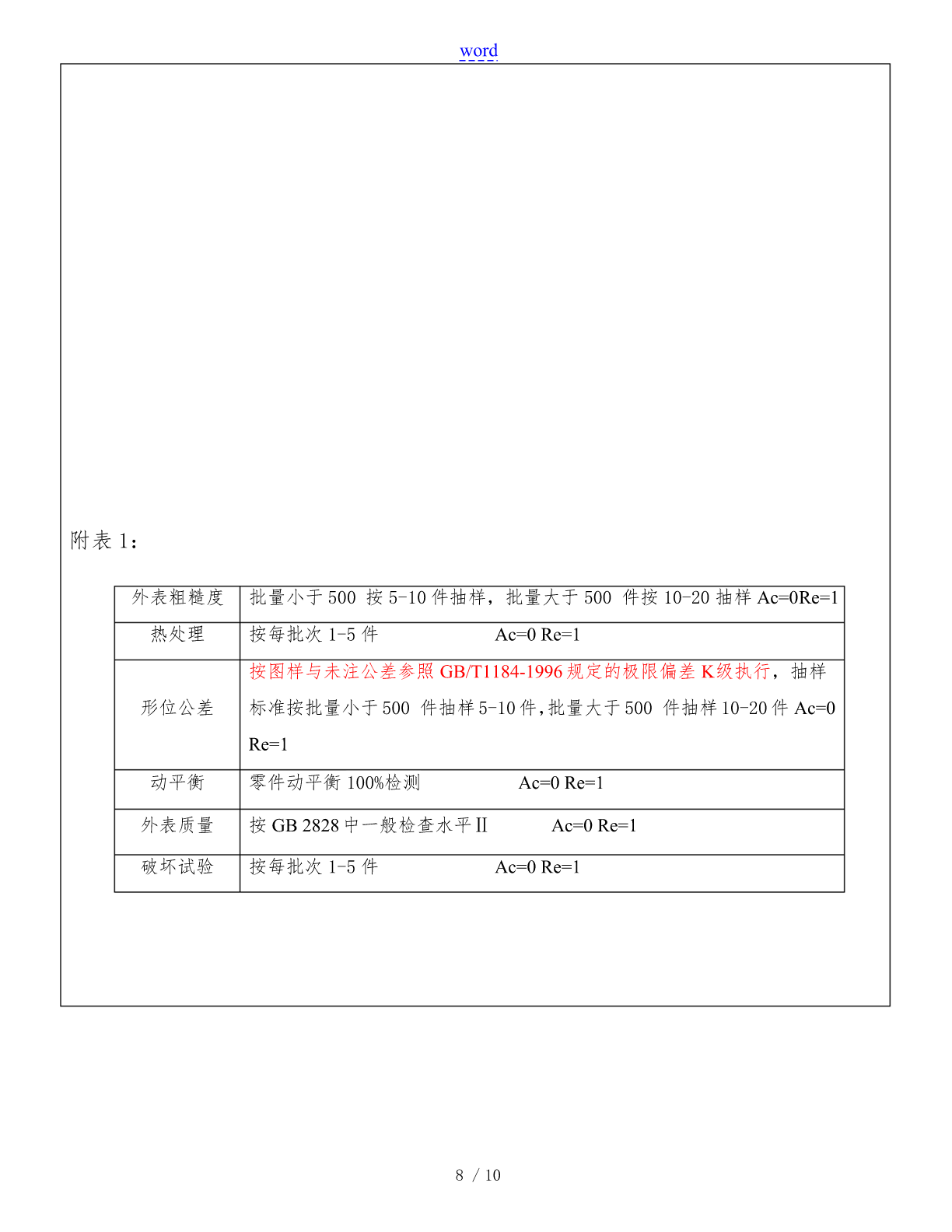

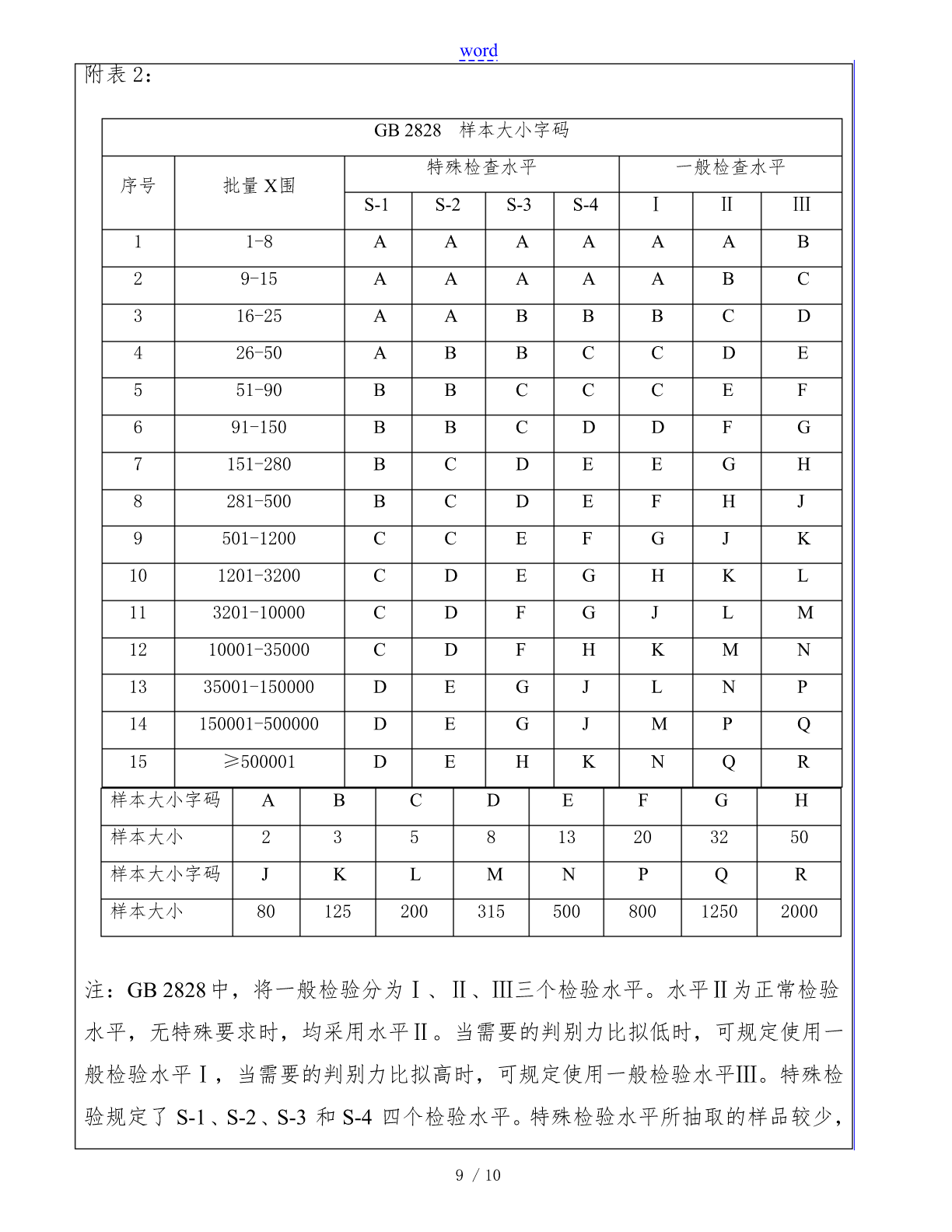

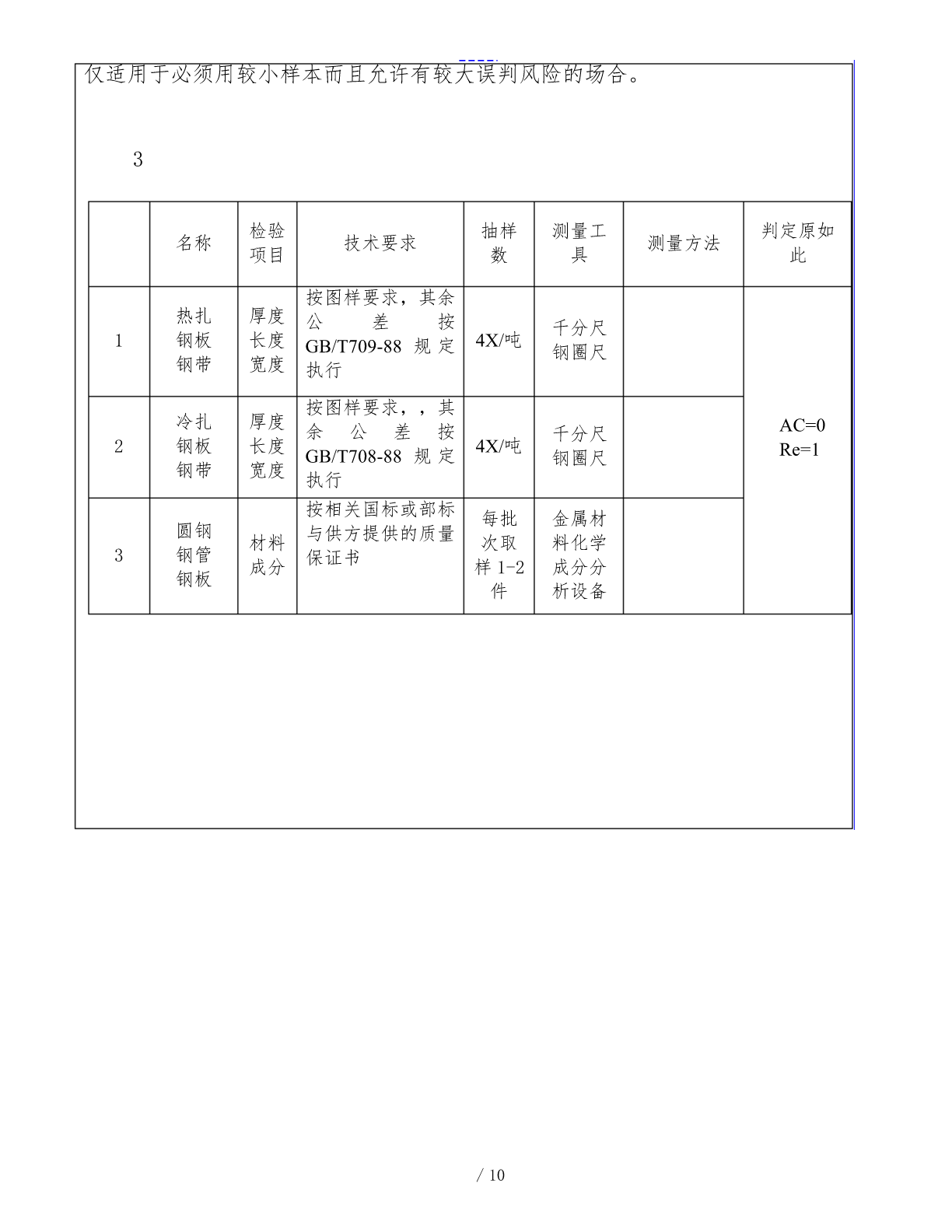

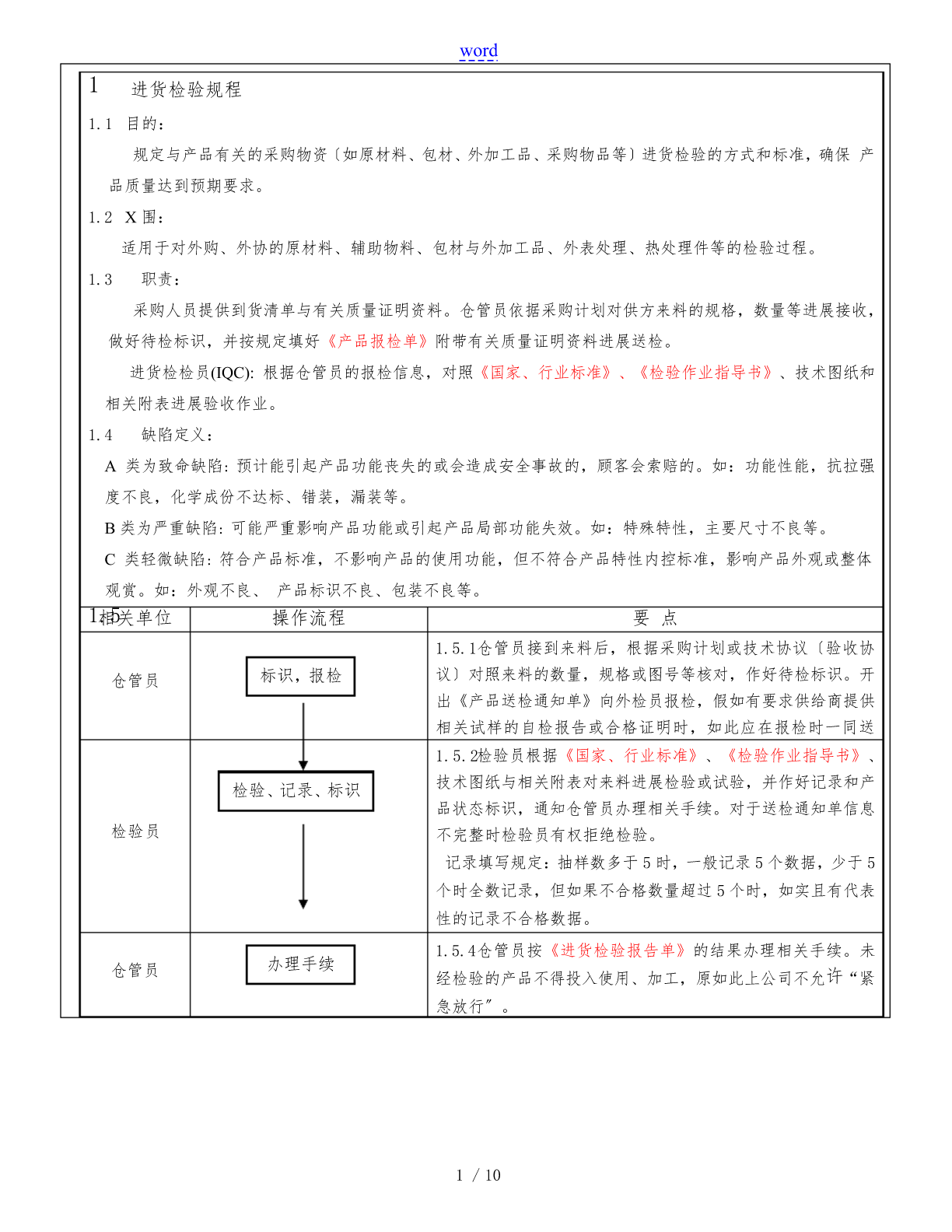

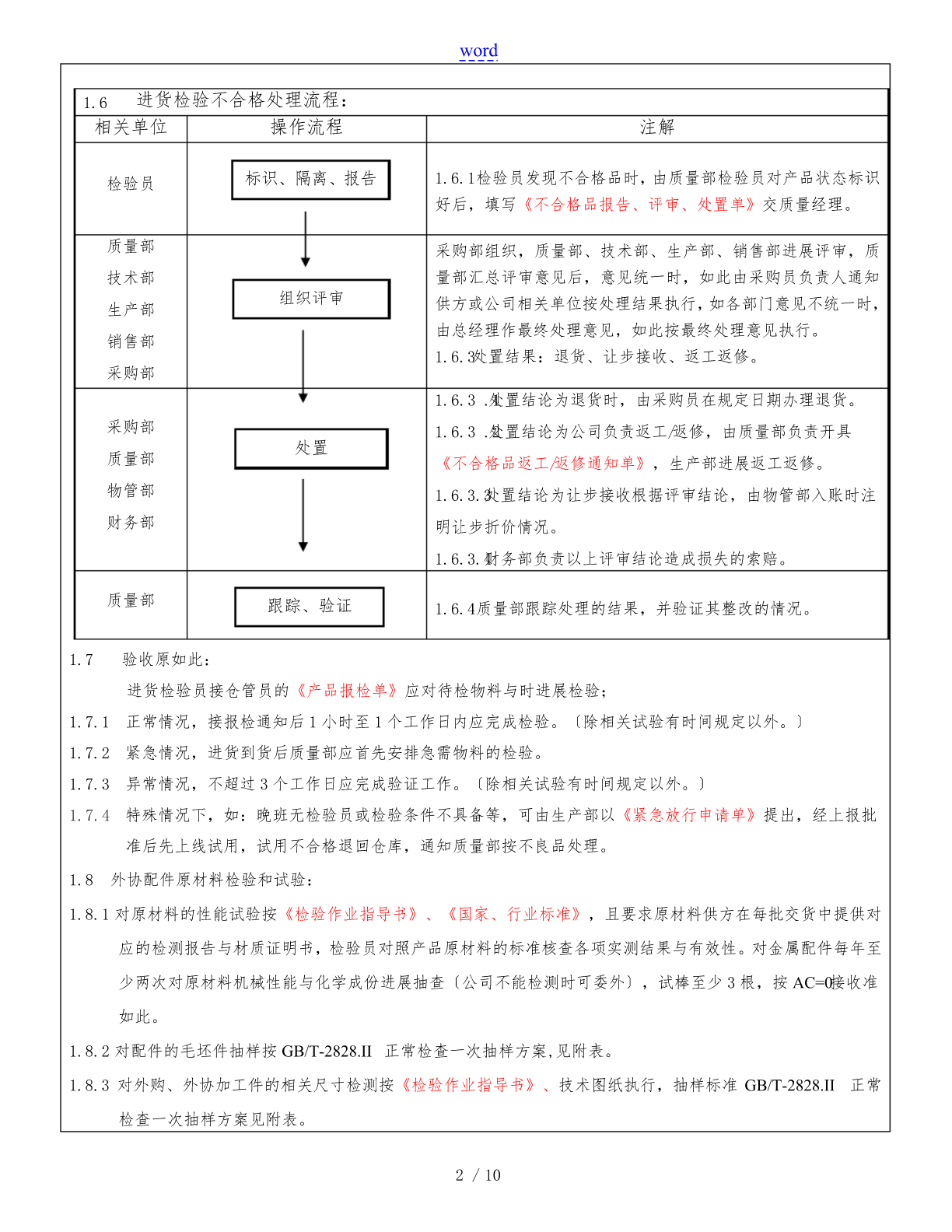

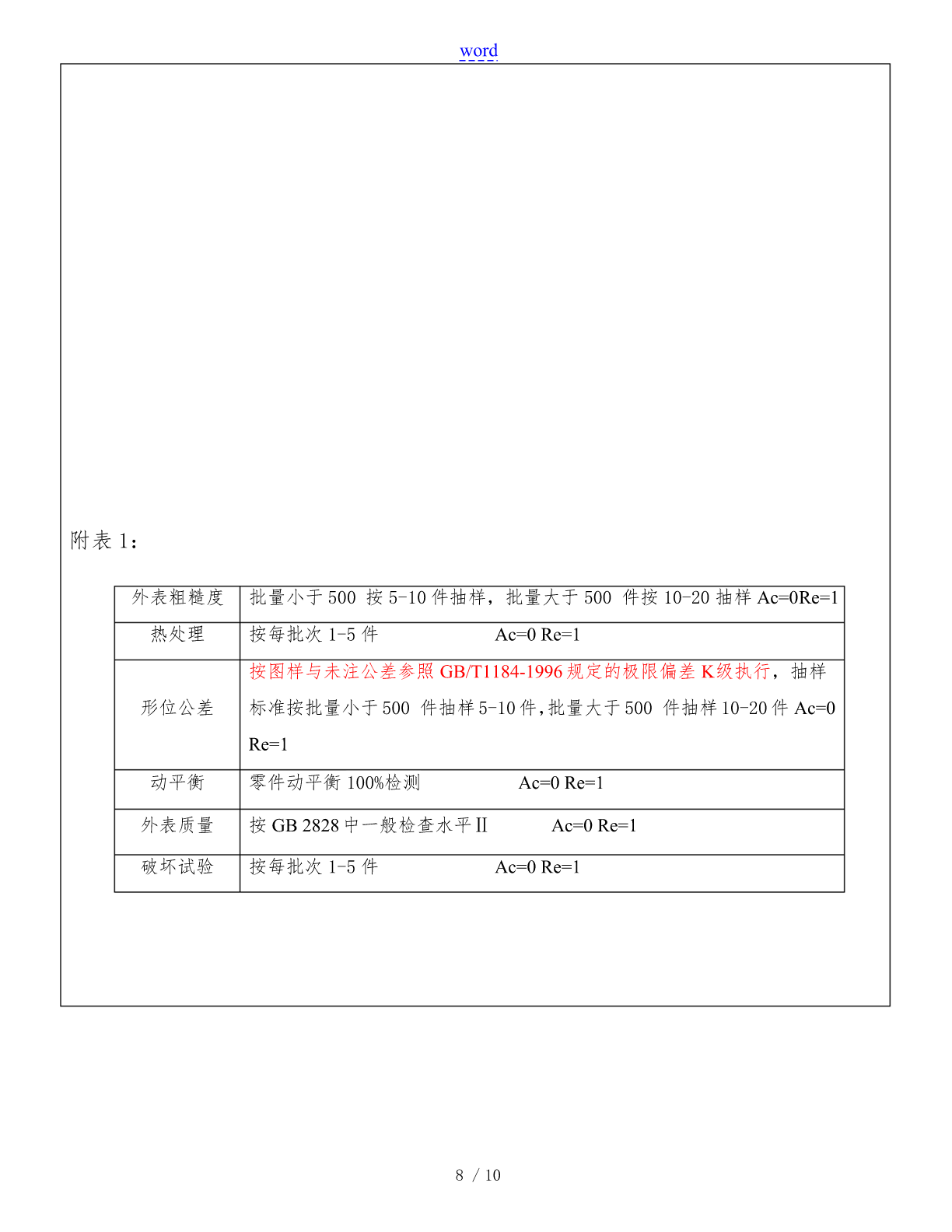

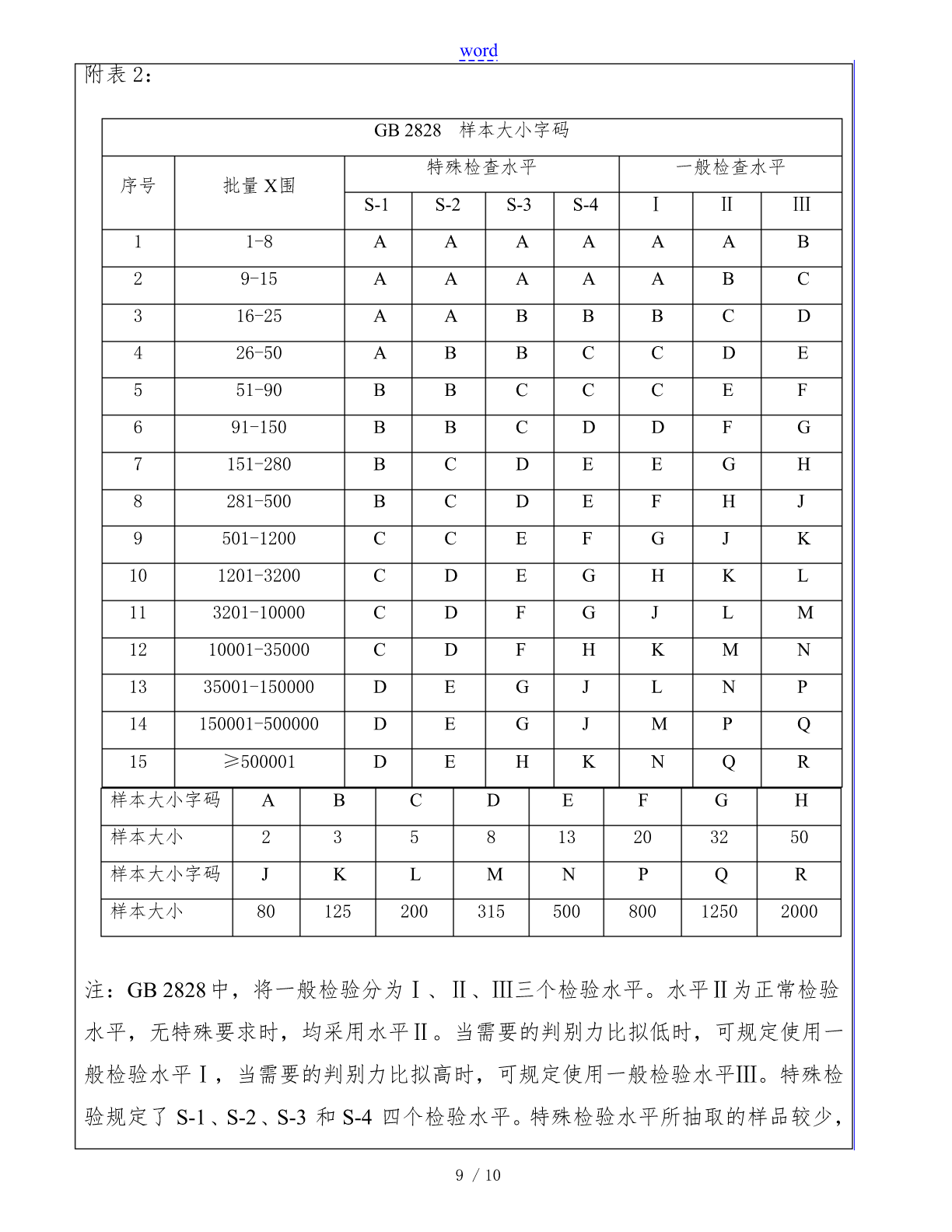

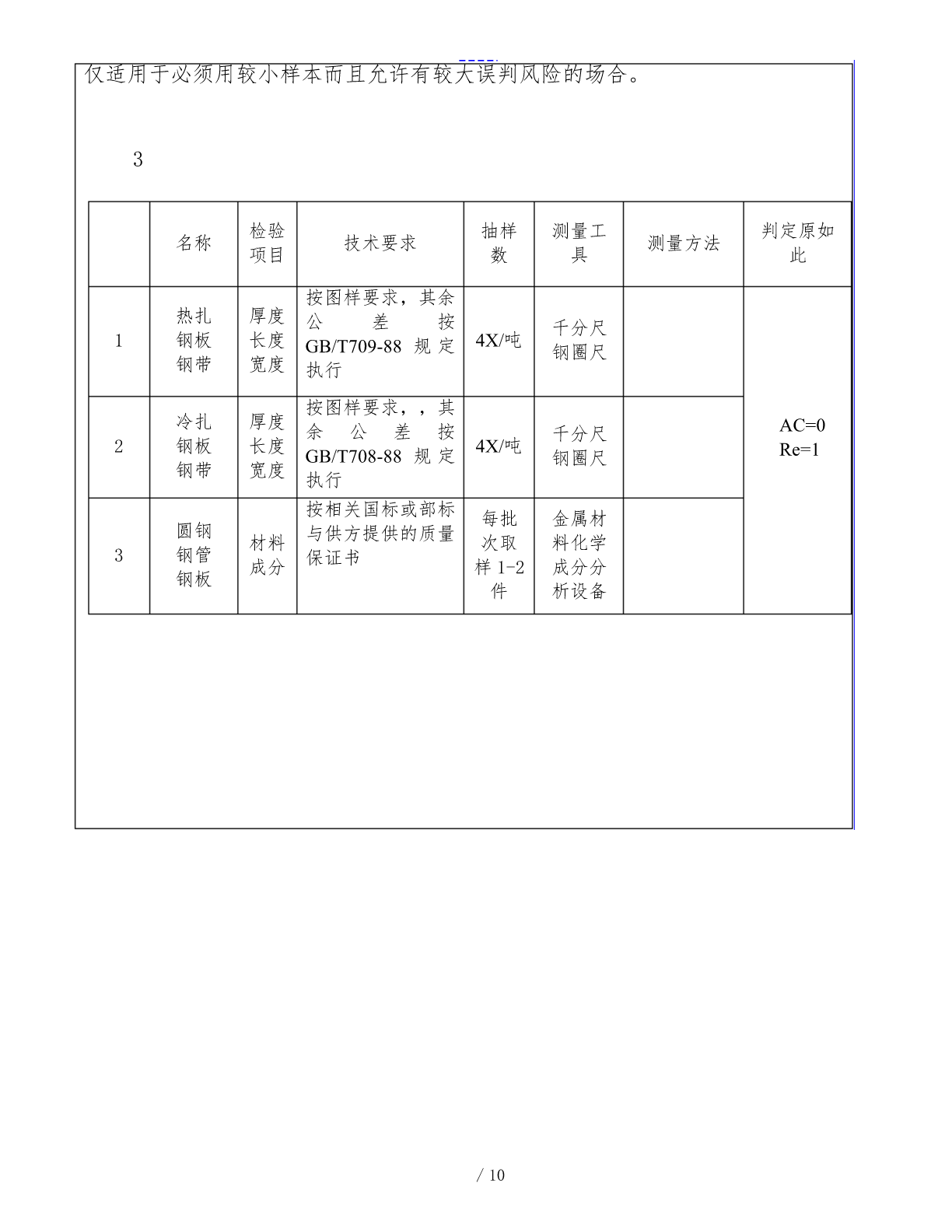

word1进货检验规程1.1目的:规定与产品有关的采购物资〔如原材料、包材、外加工品、采购物品等〕进货检验的方式和标准,确保产品质量达到预期要求。1.2X围:适用于对外购、外协的原材料、辅助物料、包材与外加工品、外表处理、热处理件等的检验过程。1.3职责:采购人员提供到货清单与有关质量证明资料。仓管员依据采购计划对供方来料的规格,数量等进展接收,做好待检标识,并按规定填好《产品报检单》附带有关质量证明资料进展送检。进货检检员(IQC):根据仓管员的报检信息,对照《国家、行业标准》、《检验作业指导书》、技术图纸和相关附表进展验收作业。1.4缺陷定义:A类为致命缺陷:预计能引起产品功能丧失的或会造成安全事故的,顾客会索赔的。如:功能性能,抗拉强度不良,化学成份不达标、错装,漏装等。B类为严重缺陷:可能严重影响产品功能或引起产品局部功能失效。如:特殊特性,主要尺寸不良等。C类轻微缺陷:符合产品标准,不影响产品的使用功能,但不符合产品特性内控标准,影响产品外观或整体观赏。如:外观不良、产品标识不良、包装不良等。1.5相关单位操作流程要点1.5.1仓管员接到来料后,根据采购计划或技术协议〔验收协仓管员标识,报检议〕对照来料的数量,规格或图号等核对,作好待检标识。开出《产品送检通知单》向外检员报检,假如有要求供给商提供相关试样的自检报告或合格证明时,如此应在报检时一同送1.5.2检验员根据《国家、行业标准》、《检验作业指导书》、检验、记录、标识技术图纸与相关附表对来料进展检验或试验,并作好记录和产品状态标识,通知仓管员办理相关手续。对于送检通知单信息检验员不完整时检验员有权拒绝检验。记录填写规定:抽样数多于5时,一般记录5个数据,少于5个时全数记录,但如果不合格数量超过5个时,如实且有代表性的记录不合格数据。1.5.4仓管员按《进货检验报告单》的结果办理相关手续。未办理手续仓管员经检验的产品不得投入使用、加工,原如此上公司不允许“紧急放行〞。1/10word1.6进货检验不合格处理流程:相关单位操作流程注解检验员标识、隔离、报告1.6.1检验员发现不合格品时,由质量部检验员对产品状态标识好后,填写《不合格品报告、评审、处置单》交质量经理。质量部采购部组织,质量部、技术部、生产部、销售部进展评审,质技术部量部汇总评审意见后,意见统一时,如此由采购员负责人通知组织评审生产部供方或公司相关单位按处理结果执行,如各部门意见不统一时,由总经理作最终处理意见,如此按最终处理意见执行。销售部1.6.3处置结果:退货、让步接收、返工返修。采购部1.6.3.1处置结论为退货时,由采购员在规定日期办理退货。采购部1.6.3.2处置结论为公司负责返工/返修,由质量部负责开具处置质量部《不合格品返工/返修通知单》,生产部进展返工返修。物管部1.6.3.3处置结论为让步接收根据评审结论,由物管部入账时注财务部明让步折价情况。1.6.3.4财务部负责以上评审结论造成损失的索赔。质量部跟踪、验证1.6.4质量部跟踪处理的结果,并验证其整改的情况。1.7验收原如此:进货检验员接仓管员的《产品报检单》应对待检物料与时进展检验;1.7.1正常情况,接报检通知后1小时至1个工作日内应完成检验。〔除相关试验有时间规定以外。〕1.7.2紧急情况,进货到货后质量部应首先安排急需物料的检验。1.7.3异常情况,不超过3个工作日应完成验证工作。〔除相关试验有时间规定以外。〕1.7.4特殊情况下,如:晚班无检验员或检验条件不具备等,可由生产部以《紧急放行申请单》提出,经上报批准后先上线试用,试用不合格退回仓库,通知质量部按不良品处理。1.8外协配件原材料检验和试验:1.8.1对原材料的性能试验按《检验作业指导书》、《国家、行业标准》,且要求原材料供方在每批交货中提供对应的检测报告与材质证明书,检验员对照产品原材料的标准核查各项实测结果与有效性。对金属配件每年至少两次对原材料机械性能与化学成份进展抽查〔公司不能检测时可委外〕,试棒至少3根,按AC=0接收准如此。1.8.2对配件的毛坯件抽样按GB/T-2828.II正常检查一次抽样方案,见附表。1.8.3对外购、外协加工件的相关尺寸检测按《检验作业指导书》、技术图纸执行,抽样标准GB/T-2828.II正常检查一次抽样方案见附表。2/10word1.8.4外表热处理工序的测试抽样判定:按附表1中接收执行。1.8.5抽检的结果记录按1.5.3执行。2过程检验规程2.1目的:规定过程检验的方法,使检验工作有章可循,确保产品质量能够与时管控