如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

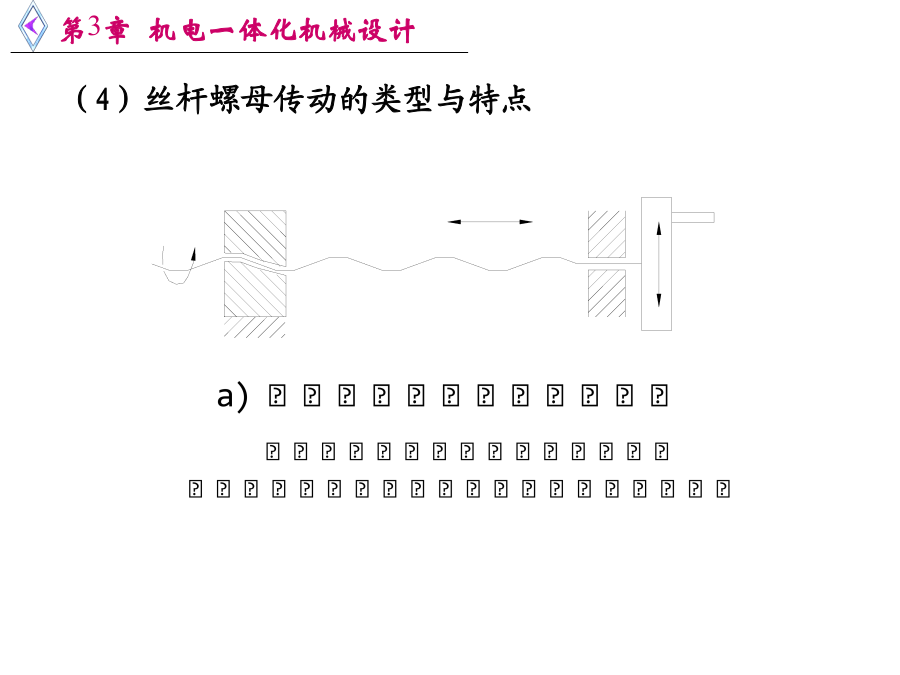

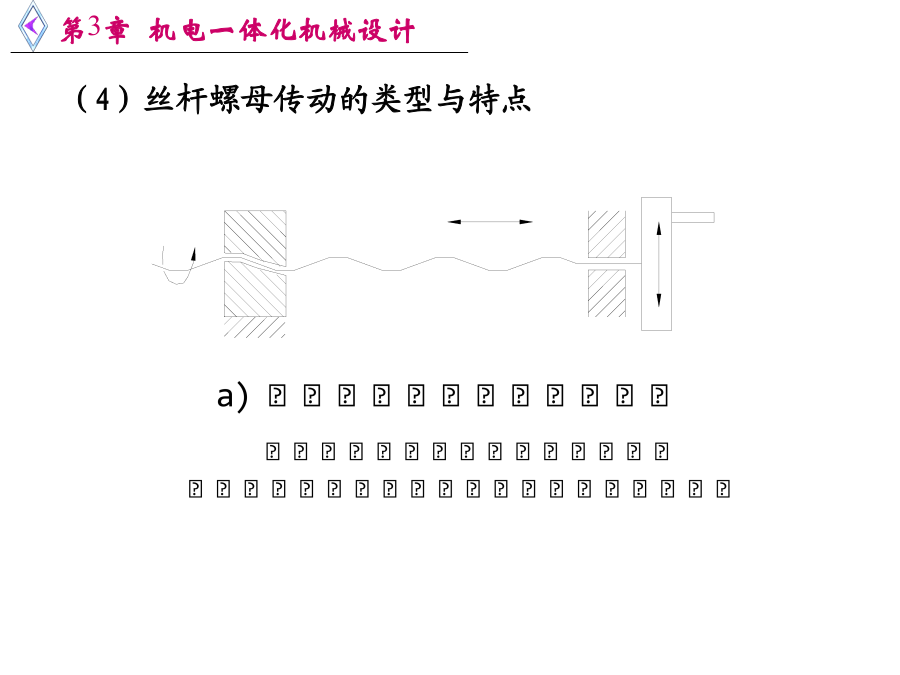

第三章机械系统设计技术3.1机械设计概述3.1.1机电一体化对机械系统的要求要求:高速、快速响应、稳定性。主要从以下几方面采取措施:(1)采用低摩擦阻力的传动部件和导向支承部件;(2)缩短传动链,提高传动与支承刚度;(3)选用最佳传动比,以达到提高系统分辨率、减少等效到执行元件输出轴上的等效转动惯量;(4)缩小反向死区误差,如采取消除传动间隙、减少支承变形的措施;(5)改进支承及架体的结构设计以提高刚性、减少振动、降低噪声。这表明了机械系统部件选择与设计时的特点和要求。3.1.2机械系统的组成机电一体化机械机构应包括如下三大部分机构:(1)传动机构:机电一体化机械系统中的传动机构不仅仅是转速和转矩的变换器,而是已成为伺服系统的一部分,它要根据伺服控制的要求进行选择设计,以满足整个机械系统良好的伺服性能。(2)导向机构:其作用是支承和导向,为机械系统中各运动装置能安全、准确地完成其待定方向的运动提供保障。(3)执行机构:它是用以完成操作任务的。执行机构根据操作指令的要求在动力源的带动下,完成预定的操作。3.2传动部件设计随着机电一体化技术革命的发展.要求传动机构不断适应新的技术要求。具体讲有三个方面。(1)精密化:对于某种特定的机电一体化产品来说随着其性能的提高提出适当的精密度要求。(2)高速化:产品效率的高低,直接与机械传动部分的运动速度相关。(3)小型化、轻量化:随着机电一体化系统(产品)的精密化、高速化的发展,必然要求其传动机构小型化和轻量化。3.3.1丝杆螺母机构传动形式与特点(1)丝杆螺母机构的主要构成组成:丝杆、丝杆螺母和减摩介质或滚动体(回珠装置);功能:实现回转体运动与直线运动之间相互转换或调整;作用:用于机构之间能量的传递和运动形式的传递;分类:滑动和滚动丝杆螺母机构。(2)丝杆螺母机构传递运动的基本条件1)滑动丝杆螺母机构传递运动的基本条件:应有足够的滑移间隙和充分地润滑、热胀冷缩空间,因而,存在一定的空回间隙。2)滚珠丝杆螺母机构传递运动的基本条件:应有足够的润滑储油空间和热胀冷缩弹性补偿能力,可实现无间隙工作,因而,存在一定的表面应力;为了实现连续运转,需要滚珠的回珠装置(内或外)。(3)丝杆螺母机构的特点1)滑动丝杆螺母机构:结构简单、加工方便、成本低,且有自锁功能,但摩擦阻力较大、传动效率低(30%~90%);2)滚珠丝杆螺母机构:结构简单、成本高、无自锁功能,但摩擦阻力小、传动效率高(92%~98%)、传动精度高。(4)丝杆螺母传动的类型与特点(4)丝杆螺母传动的类型与特点(4)丝杆螺母传动的类型与特点(4)丝杆螺母传动的类型与特点丝杆螺母机构差动传动的工作原理3.3.2滚珠丝杆传动部件(1)滚珠丝杆副的组成组成:带螺旋槽的丝杆、螺母、滚动元件(滚珠/滚柱)、回珠装置等组成。(2)滚珠丝杆传动的特点具有传动阻力小;传动效率高(92%~98%);轴向刚度高(适当预紧消除丝杆与螺母之间的轴向间隙或预拉丝杆);传动平稳;传动精度高;不易磨损、使用寿命长等优点;不能自锁;用于高精度传动和升降传动时,需制动定位装置。(3)滚珠丝杆副的典型结构类型主要按照螺纹滚道截面形状、滚珠的循环方式、消除轴向间隙的调整与预紧方式三种形式进行分类。1)按螺纹滚道截面形状,可分为单圆弧型和双圆弧型两类。螺纹滚道法向截形:通过滚珠中心且垂直于滚道螺旋面的平面与滚道表面交线的形状。接触角:滚珠与滚道表面在接触点处的公法线与过滚珠中心的螺杆直径线之间的夹角。理想接触角为45°。单圆弧和双圆弧滚道的结构特点:单圆弧滚道:结构简单,传递精度由加工质量保证,轴向间隙小,无轴向间隙调整和预紧能力,加工困难,加工精度要求高,成本高,一般在轻载条件下工作。双圆弧滚道:结构简单,存在轴向间隙,加工质量易于保证,在使用双螺母结构的条件下,具有轴向间隙调整和预紧能力,传递精度高。2)按滚珠的循环方式,可分为内循环和外循环方式两类。a)内循环方式:滚珠在循环过程中始终与丝杆表面保持接触。b)外循环方式:滚珠在循环返向时,离开丝杆螺纹滚道,在螺母体内或体外做循环运动。3)消除轴向间隙的调整与预紧方式无论是滑动丝杆还是滚动丝杆传动,由于在结构上均存在一定的轴向间隙,以及磨损间隙的存在,为了保证运动传递的连续性和可靠性,消除轴向间隙并实施一定预紧,有利于提高丝杆的传递精度和一定的承载能力。消除和减小丝杆轴向间隙的主要方法有:双螺母螺纹预紧调整、双螺母垫片式预紧调整、双螺母齿差式预紧调整、弹簧式自动预紧调整、单螺母变导程预紧调整等方式。滚珠丝杆的间隙调整与预紧滚珠丝杆的间隙调整与预紧滚珠丝杆的间隙调整与预紧滚珠丝杆的间隙调整与预紧(4)滚