如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

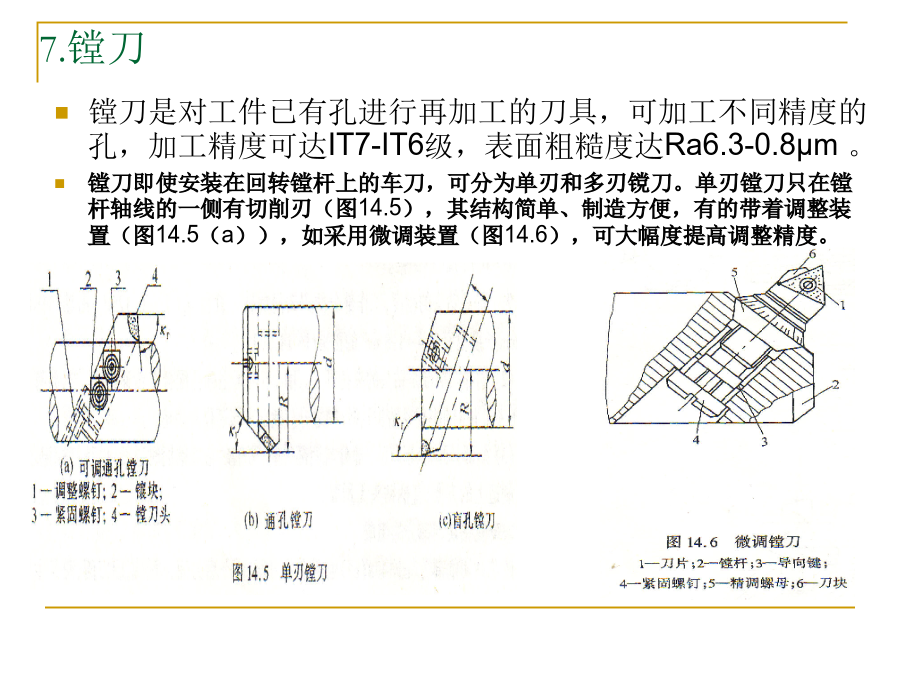

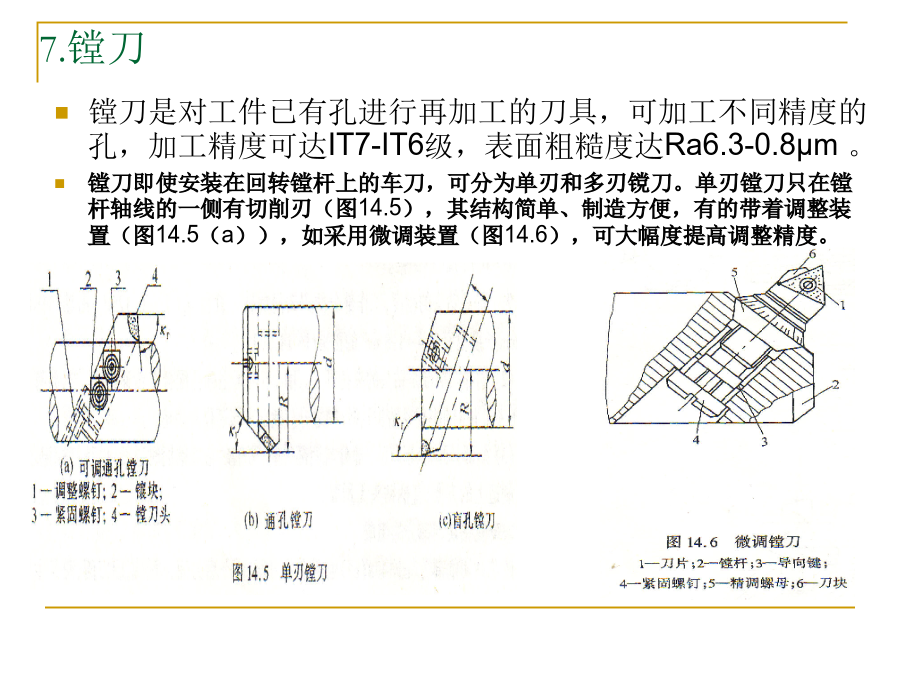

在孔的加工过程中,可根据孔的结构和技术要求的不同,采用不同的刀具进行加工。这些刀具分为两类:一类是从实体上加工孔,最常用的是麻花钻;另一类是对已有孔进行加工,常用的有铰刀、镗刀和扩孔钻等。这些孔加工刀具有着共同的特点:刀具均在工件内表面切削,工作部分处于加工表面包围之中,刀具的强度、刚度、导向、容屑、排屑及冷却润滑等都比切削外表面时问他更突出。1.扁钻2.麻花钻3.中心钻4.深孔钻5.扩孔钻6.锪钻7.铰刀7.镗刀双刃镗刀是镗杆轴线两侧对称装有两个切削刃,可消除径向力对镗孔质量的影响,多采用装配式浮动结构(图14.7)。镗刀头有整体高速钢和硬质合金焊接结构。8.2麻花钻(1)工作部分(2)柄部(3)颈部2.麻花钻切削部分的组成(1)前刀面。前刀面即螺旋沟表面,是切削流经的表面,起容屑、排屑作用,需抛光以使排屑流畅。(2)后刀面。后刀面与加工表面相对,位于钻头前端,形状由刃磨方法决定,可为螺旋面、圆锥面或平面,手工刃磨得任意曲面。(3)副后刀面。副后刀面是与已加工表面(孔壁)相对的钻头外圆柱面上的窄棱面。(4)主切削刃。主切削刃是前刀面(螺旋沟表面)与后刀面的交线,标准麻花钻主切削刃为直线(或近似直线)。(5)副切削刃。副切削刃是前刀面(螺旋沟表面)与副后刀面(窄棱面)的交线,即棱边。(6)横刃。横刃是两个(主|)后刀面的交线,位于钻头的最前端,亦称钻尖。3.钻头的磨损8.3深孔钻8.4铰刀2.高速钢圆柱铰刀的结构组成(2)柄部。连接机床主轴、传递扭矩。(3)颈部。颈部是工作部分与柄部间的过渡部分,可供砂轮磨校准部时退刀,也可供打标记。3.手用与机用铰刀的区别8.4.2圆柱铰刀工作部分的结构要素2.铰刀齿槽(1)齿槽方向。铰刀齿槽有直槽和螺旋槽两种。为制造、刃磨合检验的方便,生产中普遍采用直槽。螺旋槽铰刀切削平稳、振动小,特别在铰轴向有空刀或键槽的孔时,能避免“卡刀”和“崩齿”现象。螺旋槽的旋向依加工需要而定。盲孔宜用右旋螺旋槽铰刀,使切屑向上返出,但此时铰刀受到与进给方向相反的轴向抗力,有使铰刀从主轴孔中拔出的可能,切削用量应小些才好。左旋铰刀用于铰通孔,能使切屑向下排出,铰刀受有与进给方向相同的轴向抗力,使得铰刀柄部与机床主轴孔配合牢固。螺旋角β的大小依工件材料而定,工件为韧性材料时应大些,为脆性材料时应小些。8.4.3铰削特点与铰刀的合理使用2.铰刀的合理使用(2)合理确定切削用量。一般认为,提高铰削时的切削速度和增大进给量,铰孔质量会变差,特别是当提高切削速度时,铰刀磨损加剧,且引起振动;在加工韧性大的材料时,切削速度低,可避免积屑瘤的产生。一般铰削钢时,Vc=1.5~5m/min;铰削铸铁时,Vc=8~10m/min。进给量f不能取得太小,否则不利于润滑,加速后刀面磨损,通常取f=0.3-2mm/r(铰削钢时);铰铸铁时,f=0.5-3mm/r。孔的尺寸大和孔质量要求高时,f取小值。(3)铰刀磨损主要发生在切削部分与校准部分交接处的后刀面上。实践证明,经常用油石研磨该交接处,可提高铰刀使用寿命。(4)铰削时,切削液的选用十分重要,必须给予足够重视。尤其是高速钢绞刀加工中碳钢时,常用速度Vc<8m/min,正好在积屑瘤生成区。这样,选用合适的切削液来减小积屑瘤的影响就显得更加重要。一般铰削钢时,选用乳化油和硫化油效果较好;铰削铸铁时,润滑性较好、粘性较小的煤油效果甚佳。(5)为提高铰孔精度,机铰时常使铰刀与机床主轴孔浮动连接,从而避免铰刀与工件的轴线不重合引起的加工误差,但这样并不能消除已有孔中心线的歪斜,而只能提高孔本来的尺寸精度和减小表面粗糙度值。(6)回转体工件的铰孔,最好让工件回转,铰刀只作轴向进给运动,以避免或减小由于铰刀与孔轴线不重合和铰刀刀齿径向跳动造成的误差。(7)一般情况下工具厂供应留有研磨余量的铰刀,使用厂根据自己的使用要求加以研磨。铰刀外径的研磨,可用铸铁研磨圈沿校准部分刃带进行,如图14.45所示。研磨时可选用金刚砂粉和煤油拌匀作研磨剂。本章结束!